Dalam proses injection molding terdapat lima komponen penting, yaitu :

- injection unit,

- molding unit,

- clamping

unit,

- tempering system,

- mesin pengendali sistem.

Kelima komponen ini merupakan satu kesatuan yang saling berhubungan secara otomatis.

A. Plasticating atau Injection Unit

Injection unit memiliki tiga fungsi utama, yang pertama yaitu untuk memanaskan dan melelehkan bahan baku yang akan masuk melalui bagian hopper. Setelah meleleh, bahan baku tersebut kemudian diinjeksikan ke dalam cavity. Fungsi yang terakhir adalah untuk memberikan tekanan selama proses pendinginan plastik. Ketiga fungsi utama ini juga mendukung proses injection unit untuk bergerak ke depan dan ke belakang pada saat berhubungan dengan mold, serta untuk memutuskan hubungan nozzle dengan tekanan yang tepat.

Injection unit terdiri dari tujuh bagian, yaitu:

1. Hopper

Hopper digunakan untuk menempatkan material plastik sebelum masuk ke barrel. Biasanya untuk menjaga kelembaban material plastik, digunakan tempat penyimpanan khusus yang dapat mengatur kelembaban, sebab apabila kandungan air terlalu besar pada udara, dapat menyebabkan hasil injeksi yang tidak bagus. Pada umumnya hopper mempunyai semacam jendela yang digunakan oleh operator untuk memeriksa pengisian bahan dengan mudah.

2. Motor dan transmission gear unit (rotating drive)

Bagian ini berfungsi untuk menghasilkan daya yang digunakan untuk memutar screw pada barrel, sedangkan transmission unit berfungsi untuk memindahkan daya dari putaran motor ke dalam screw, selain itu transmission unit juga berfungsi untuk mengatur tenaga yang disalurkan sehingga tidak terjadi pembebanan yang terlalu besar.

3. Cylinder screw chamber

Bagian ini berfungsi untuk mempermudah gerakan screw dengan menggunakan momen inersia sekaligus menjaga perputaran screw tetap konstan, sehingga dapat dihasilkan kecepatan dan tekanan yang konstan saat proses injeksi plastik dilakukan.

4. Screw

Reciprocating screw berfungsi untuk mengalirkan plastik dari hopper menuju ke nozzle. Ketika screw berputar, material dari hopper akan tertarik mengisi screw yang selanjutnya dipanaskan dan kemudian didorong ke arah nozzle.

5. Nonreturn valve

Valve ini berfungsi untuk menjaga aliran plastik yang telah meleleh agar tidak kembali saat screw berhenti berputar.

6. Nozzle

Proses plasticating berakhir pada nozzle. Pada nozzle ini terjadi perputaran silinder pada sprue brushing yang terletak pada mold. Jika dibutuhkan, silinder tersebut tertutup pada saat proses plasticating dan fase pendinginan.

7. Barrel Tempering

Alat ini merupakan tempat screw dan selubung yang menjaga aliran plastik ketika dipanasi oleh heater, pada bagian ini juga terdapat heater untuk memanaskan plastik sebelum masuk ke nozzle.

A. Mold

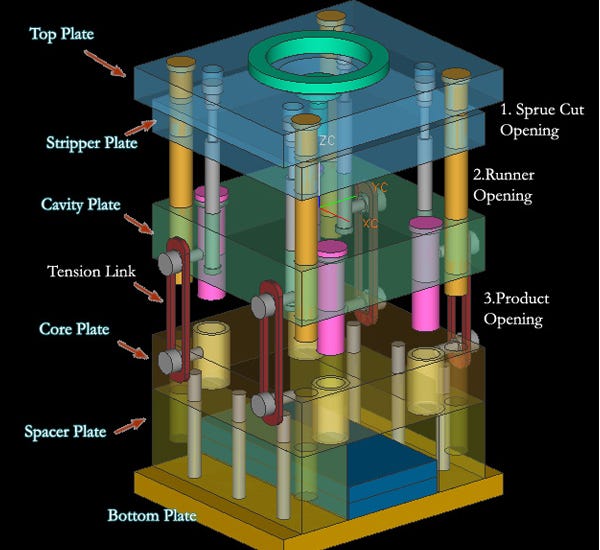

Mold adalah elemen kunci pada proses injection molding. Molding unit sebenarnya adalah bagian lain dari mesin plastic injection. Molding unit adalah bagian yang membentuk benda yang dibuat, secara garis besar molding unit memiliki dua bagian utama yaitu bagian cavity dan core, bagian cavity adalah bagian cetakan yang berhubungan dengan nozzle pada mesin, sedangkan bagian core adalah bagian yang berhubungan dengan ejector. Ejector adalah bagian dari mesin yang digunakan untuk melepas produk plastik yang sudah jadi dari cetakkannya.

Mold harus dapat mendistribusikan melt, membentuk melt tersebut menjadi bentuk yang diinginkan, mendinginkan melt dan kemudian mengeluarkan (eject) produk yang sudah jadi. Selain cavity dan core, mold juga terdiri dari runner system, dan ejector system.

1. Runner System

Fungsi dari runner system adalah untuk mengeluarkan melt panas dari nozzle pada plasticating unit dan kemudian mendistribusikannya pada cavity. Pada saat proses injeksi bagian nozzle berhubungan dengan sprue brushing dan menekan melt panas ke bagian sprue. Pada mesin mold yang memiliki beberapa cavity, melt tersebut kemudian didistribusikan melalui runner dan gate menuju ke cavity-cavity yang ada. Gate tersebut terhubung dengan saluran kecil yang menghubungkan runner dan cavity. Fungsi saluran ini adalah untuk mengurangi kecacatan pada saat runner dilepas dan untuk menambahkan gesekan panas yang dibutuhkan apabila melt tersebut mulai dingin pada saat mengalir melewati sistem runner.

2. Cavity

Fungsi cavity adalah mendistribusikan melt, membentuknya dan memberikan sentuhan akhir pada produk yang dihasilkan. Cavity mewakili bagian negatif dari dinding molding. Mesin injection molding seringkali merupakan bentuk geometri yang kompleks. Dalam beberapa kasus, harus berada pada bagian dinding mold yang bergerak yang kemudian kembali ke posisi awal pada saat mold menutup.

3. Ejector System

Mold minimal terdiri dari dua bagian sehingga produk yang sudah jadi dapat dikeluarkan dari mesin. Produk jadi tersebut dapat dikeluarkan secara manual dari mesin atau dapat menggunakan ejector system pada saat mold terbuka. Fungsi utama dari ejector system ini adalah untuk melepas produk jadi secara otomatis sehingga proses produksi lebih cepat dan tidak membahayakan operator. Gambar dari ejector system adalah sebagai berikut:

4. Clamping Unit

Clamping unit berfungsi untuk memegang dan mengatur gerakan mold unit, serta gerakan ejector saat melepas benda dari molding unit, pada clamping unit lah kita bisa mengatur berapa panjang gerakan molding saat dibuka dan seberapa panjang ejector harus bergerak. Terdapat tiga macam clamping unit yang dipakai pada umumnya, yaitu mechanical, hydraulic, dan hydraulic mechanical system. Mechanical clamping units merupakan jenis mesin yang mana gerakan dan tekanan clampingnya dihasilkan oleh gerakan mekanik dari sistem mekanik. Hydraulic clamping units memiliki desain yang berbeda sama sekali dengan mechanical clamping units. Mesin ini memiliki bagian silinder hidrolis yang menggerakkan tekanan clamping.

Selain itu mesin ini juga dilengkapi silinder lebih kecil yang fungsinya untuk mengendalikan gerakan membuka dan menutup mesin tanpa memindahkan sejumlah besar minyak dalam tekanan tinggi. Yang terakhir, hydraulic mechanical clamping units. Mesin ini merupakan gabungan dari mechanical clamping units dan hydraulic clamping units. Dengan gabungan keduanya, mesin ini memiliki keunggulan, yaitu lebih cepat, hemat energi, serta tekanan clamping yang lebih mudah diulang. Karena keunggulan tersebut, mesin jenis ini harganya lebih mahal.

Semua jenis mesin injection molding yang sudah modern pasti dilengkapi dengan sistem hidrolis. Pada saat ini mesin hidrolis merupakan salah satu solusi terbaik untuk distribusi energi. Proses yang terjadi pada saat fase injeksi akan lebih ekonomis jika dibantu dengan adanya (minyak) hidrolis.

Keuntungan penggunaan sistem minyak hidrolis adalah cairan dapat didistribusikan dengan mudah melalui pipa atau slang dan tidak ada proses mekanik yang rumit seperti kabel, rak, balok, dan sebagainya. Selain itu, sistem hidrolis juga memiliki tekanan yang tinggi sehingga dapat digunakan pada volume desain kecil dengan berat serta momen inersia yang rendah. Tekanan mesin hidrolis juga dapat digunakan sebagai pencegah overload, tetapi hilangnya energi tidak bisa dihindarkan dan pasti terjadi dalam jumlah minimal. Viskositas minyak sistem hidrolis sangat dipengaruhi oleh temperatur dan tekanan, oleh karena itu minyak hidrolis harus selalu diganti karena efek dari kotoran, udara, air, dan waktu.

5. Tempering System

Fungsi utama dari tempering system adalah untuk mengendalikan suhu, tekanan dan waktu yang berhubungan dengan proses injection molding. Tempering system ini sangatlah penting karena dapat mempengaruhi kualitas produk jadi dan waktu pendinginan maupun pemanasan.

6. Mesin Pengendali Sistem

Mesin injection molding memiliki serangkaian alat pengendali yang digunakan untuk menjaga supaya proses tetap terkendali sesuai dengan prosedur. Proses yang harus dikontrol antara lain adalah temperatur plasticating unit dan mold, posisi plasticating unit, screw, dan mold, kecepatan screw selama injeksi dan pada saat mold menutup, serta tekanan pada saat fase injection dan clamping. Pada mesin-mesin yang sudah modern, pengendalian ini dilakukan secara otomatis yang dilengkapi komponen digital. Proses yang ada dikendalikan dengan komputerisasi dan menggunakan sensor.

0 Komentar